г. Обнинск, пр. Ленина, д. 127

Схема проездаРаботаем с 08:00 до 17:00

г. Обнинск, пр. Ленина, д. 127

Схема проездаРаботаем с 08:00 до 17:00

Полную информацию на любую модель оборудования можно получить по дополнительному запросу

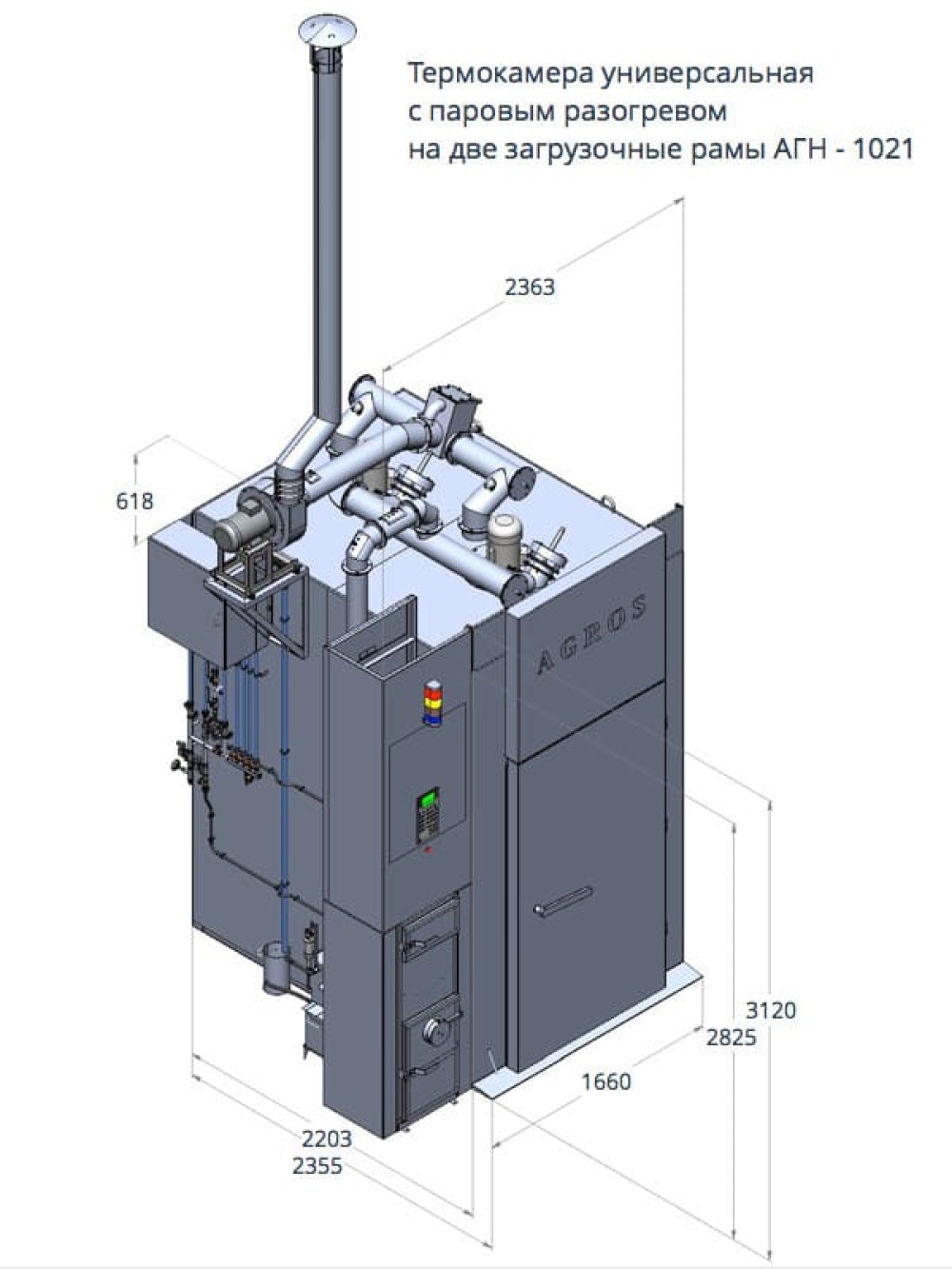

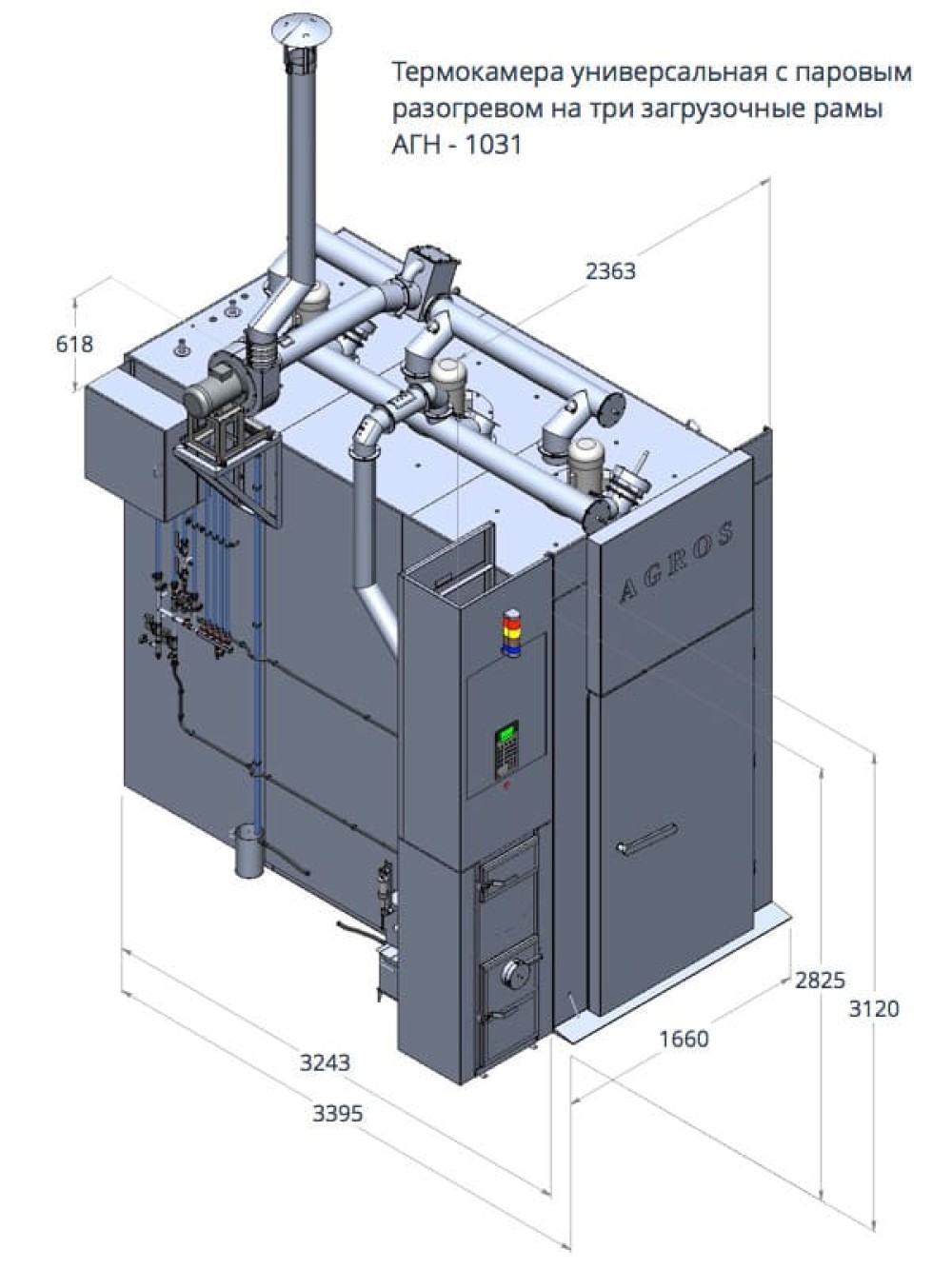

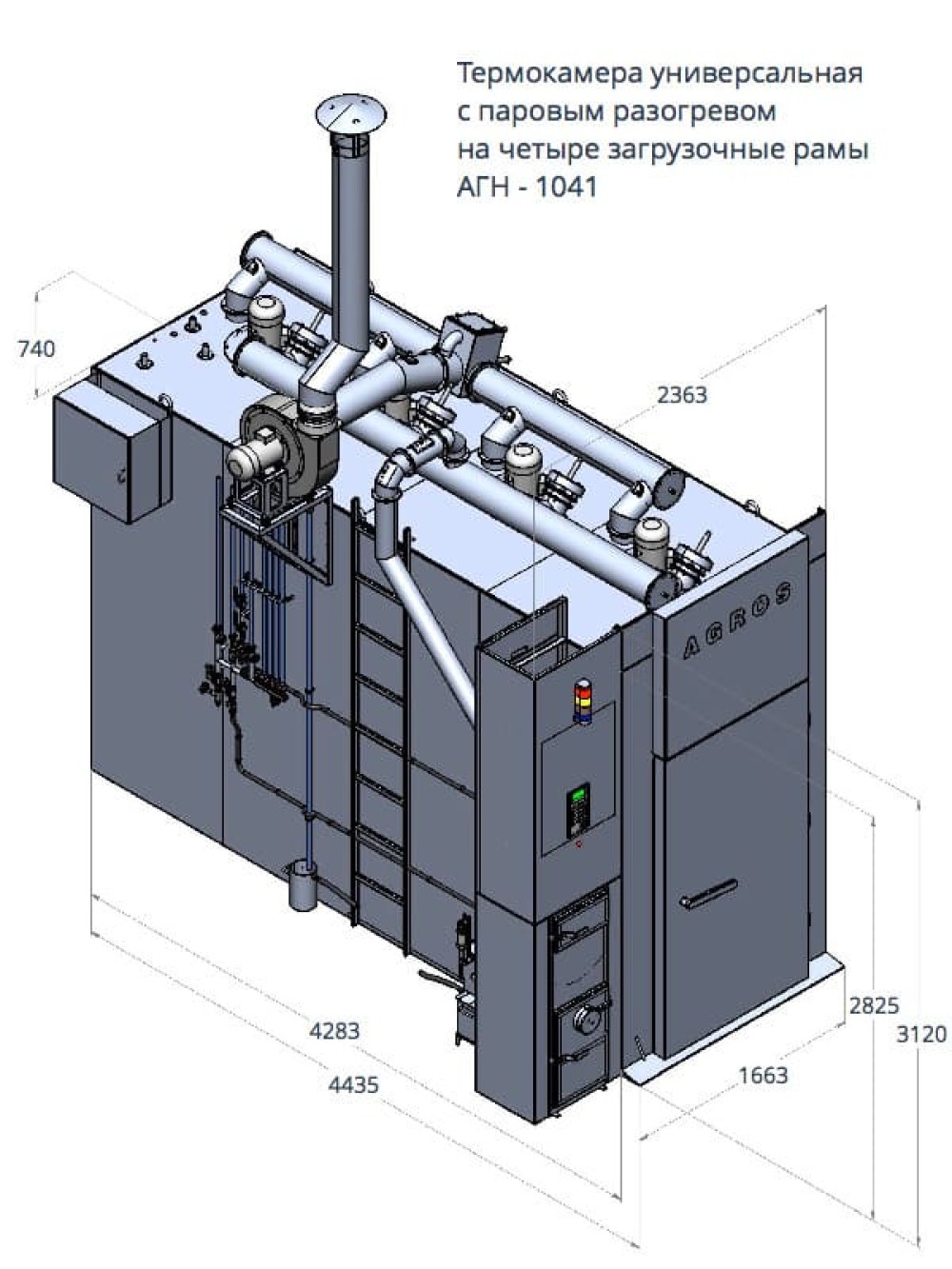

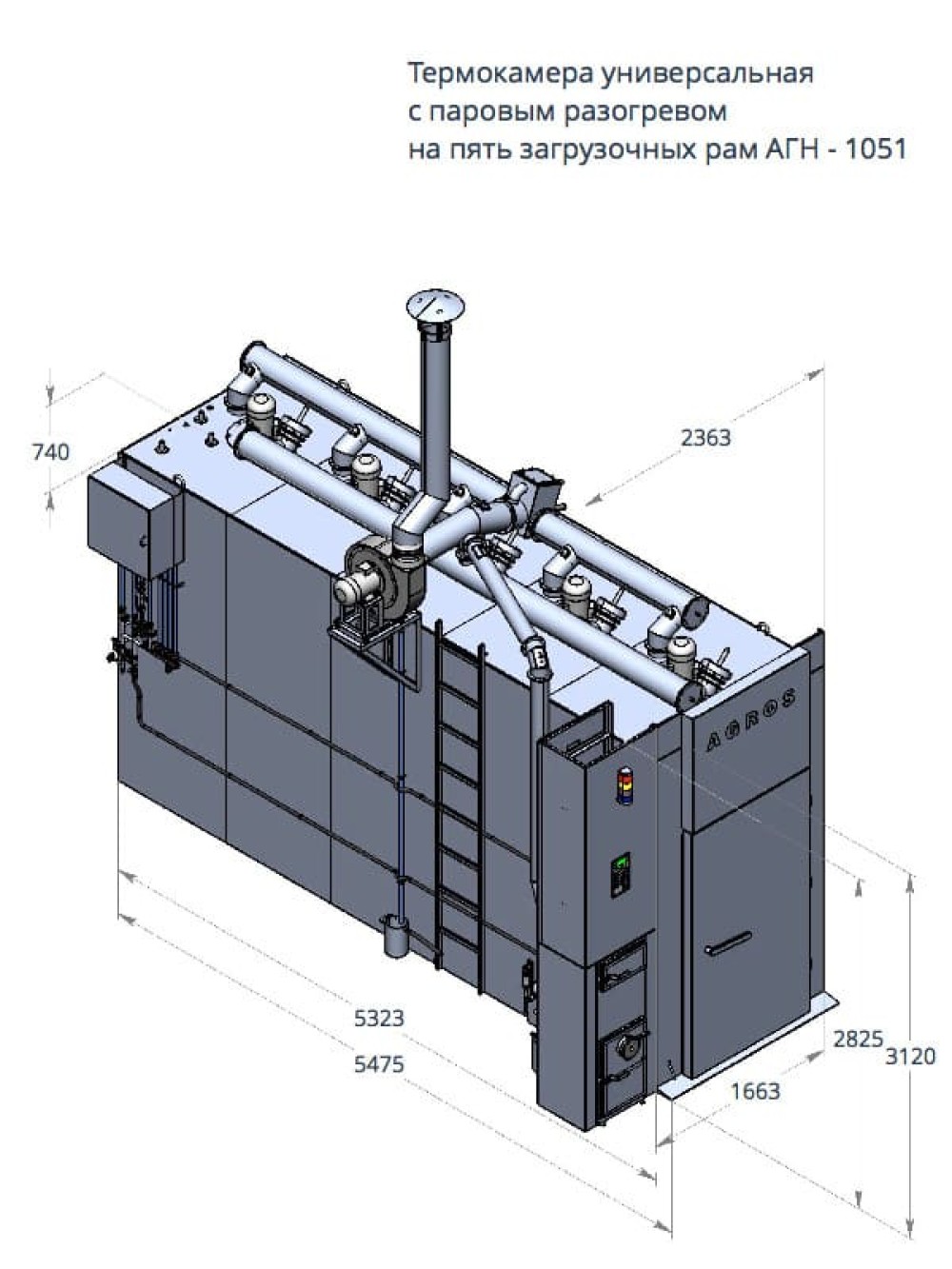

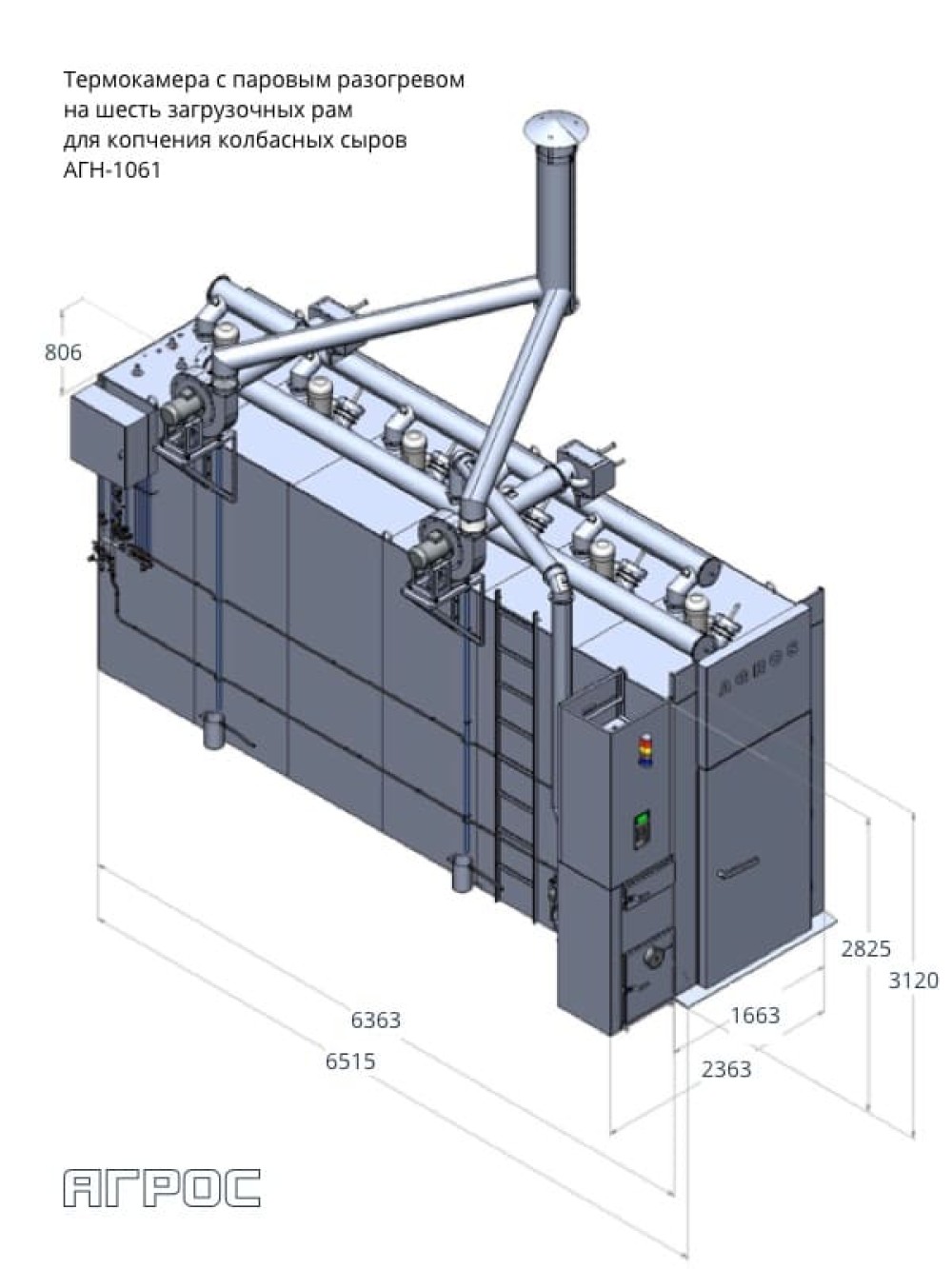

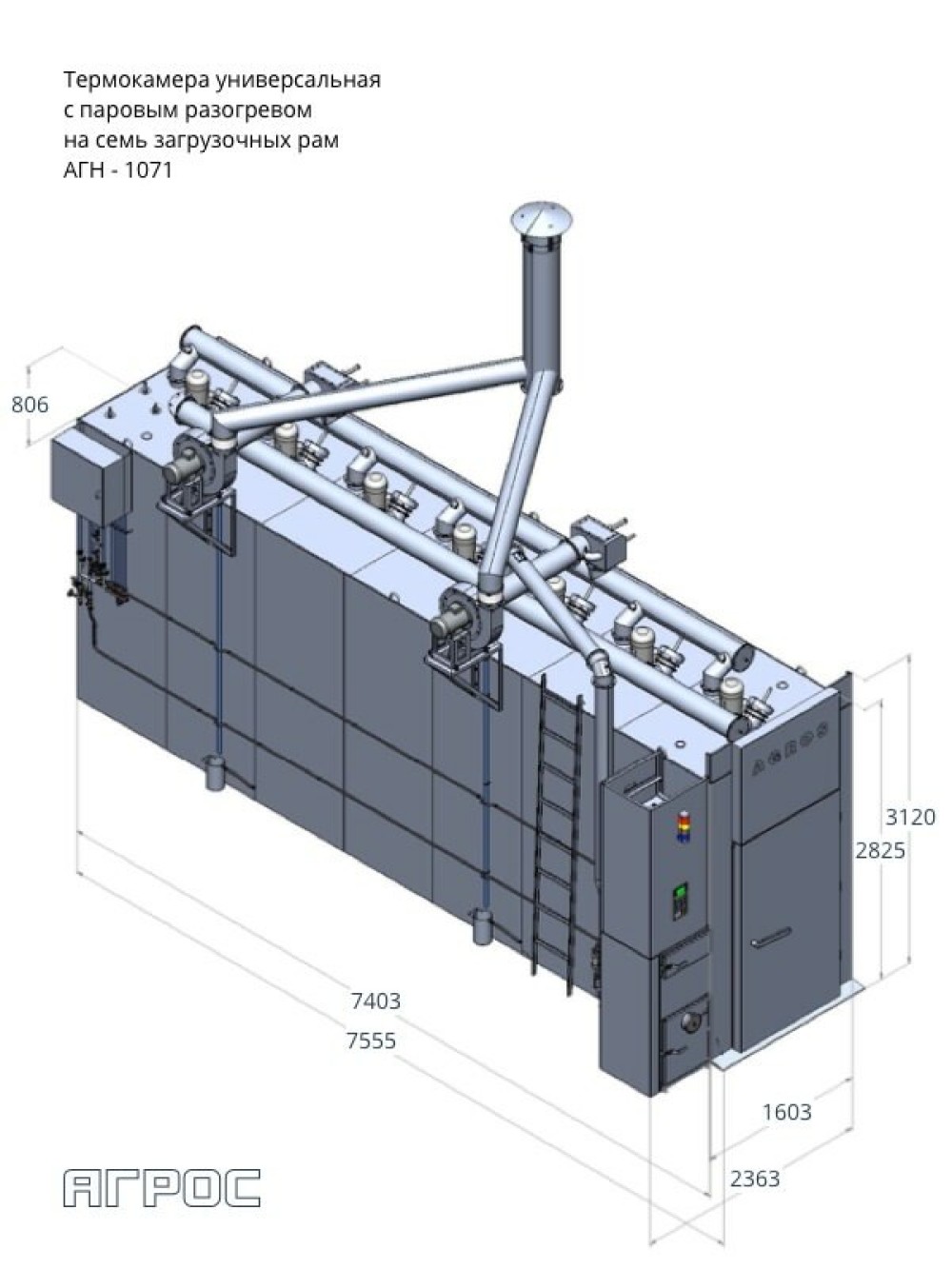

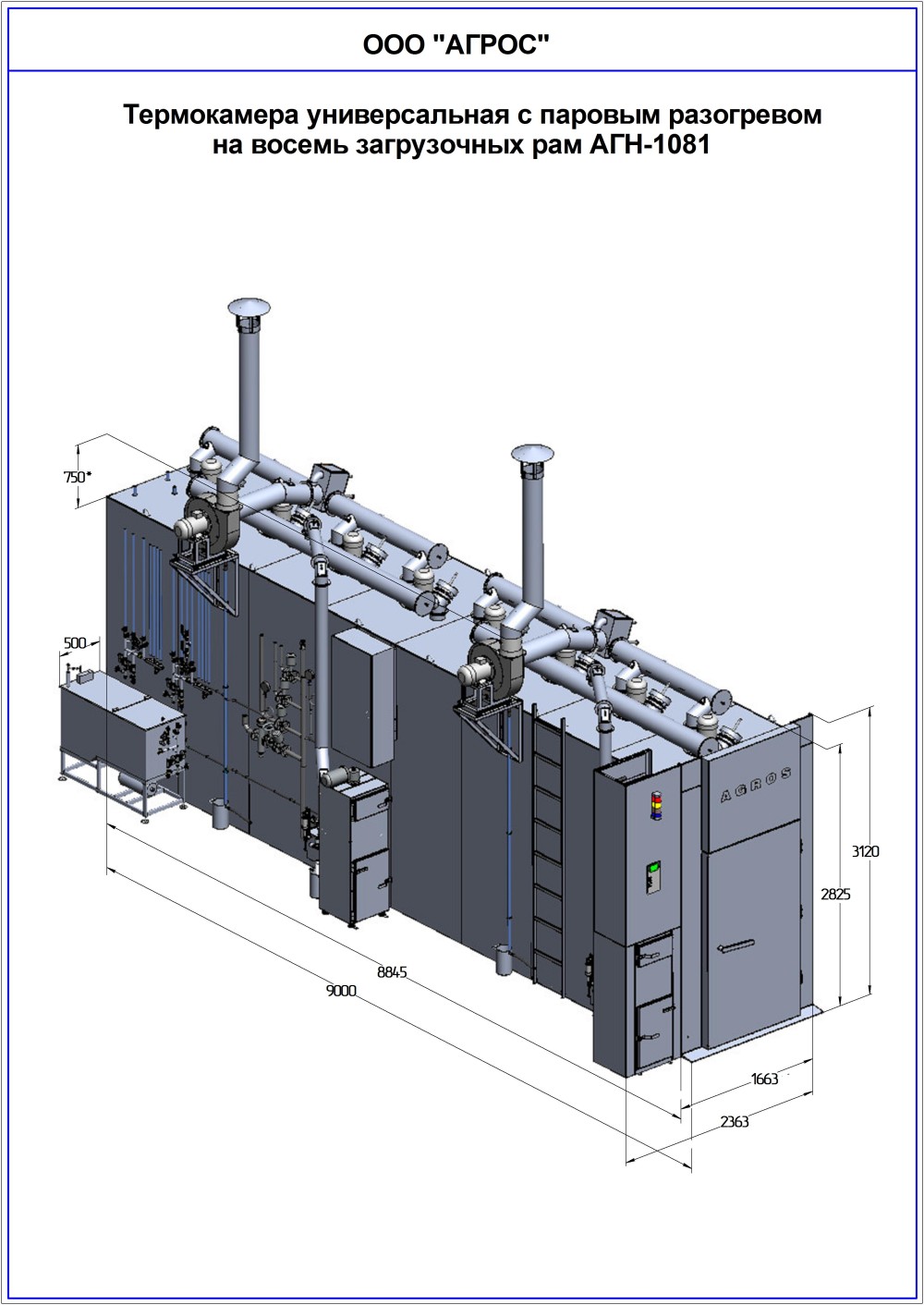

Термокамера универсальная с паровым разогревом – оборудование, предназначенное для термической обработки пищевых продуктов в автоматическом режиме. Равномерный и контролируемый разогрев внутри камеры осуществляется через калориферные узлы, увлажнение и варка осуществляется паром низкого давления. Технологические режимы термообработки продуктов: прогрев, сушка, обжарка, копчение, варка, проветривание.

Пищевые продукты термообработки: колбасные и плавленые сыры. Объем единовременной загрузки продуктов в камеру кратен количеству загруженных рам с габаритными размерами 100х100х200см.

Емкость камеры (загрузка рам): 2

Модель: АГН-1021

Емкость камеры (загрузка рам): 3

Модель: АГН-1031

Емкость камеры (загрузка рам): 4

Модель: АГН-1041

Емкость камеры (загрузка рам): 5

Модель: АГН-1051

Емкость камеры (загрузка рам): 6

Модель: АГН-1061

Емкость камеры (загрузка рам): 7

Модель: АГН-1071

Емкость камеры (загрузка рам): 8

Модель: АГН-1081

Подберем индивидуальное решение под вашу задачу. Оставьте телефон, и мы проконсультируем вас!

Нажимая на кнопку, вы соглашаетесь с политикой конфиденциальности